|

|

Популярные авторы:: БСЭ :: Картленд Барбара :: Твен Марк :: Громов Дмитрий :: Дойл Артур Конан :: Коллектив Рубоард :: Желязны Роджер :: Силверберг Роберт :: Станюкович Константин Михайлович :: Лесков Николай Семёнович Популярные книги:: Справочник по реестру Windows XP :: Бурый волк :: Мясоеды :: Ой, кто идет! :: Мертв или жив :: Течет река Волга… :: Необыкновенное приключение некоего Ганса Пфааля :: Подарок для Тамухи :: Похититель талантов :: Цветы щавеля |

Большая Советская Энциклопедия (МЕ)ModernLib.Net / Энциклопедии / БСЭ / Большая Советская Энциклопедия (МЕ) - Чтение (стр. 64)

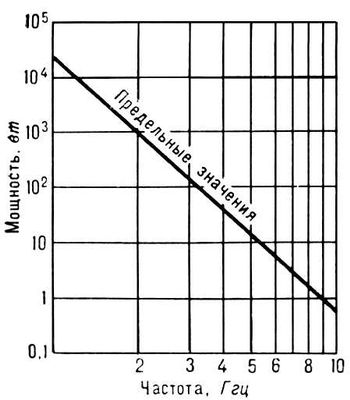

Металлоиды Металло'иды(от и греч. йidos - вид, облик, образ), 1) устаревшее название неметаллических элементов, см. . 2) Иногда применяемое (в зарубежной и переводной литературе) общее название элементов В, Si, Ge, As, Sb, Te, Po, которые по свойствам занимают промежуточное положение между металлами и неметаллами. Металлокерамические лампы Металлокерами'ческие ла'мпы, (триоды и тетроды), вакуумплотная оболочка которых выполнена из металла и керамики. Применяются в радиотехнических устройствах для генерирования и усиления колебаний как в непрерывном, так и в импульсном режимах работы в дециметровом и сантиметровом диапазонах волн. М. л. разработаны в конце 30-х гг. 20 в. в Германии (фирма «Телефункен»). Оболочки М. л. изготавливают из форстеритовой керамики (2MgOЧSiO 2) и титана, которые имеют одинаковые коэффициент теплового расширения, или из алюмооксидной керамики (Al 2O 3) и металла (обычно медь, медно-никелевый сплав, ковар, титан). Электроды в М. л. ( рис. 1 ) соединены металлическими дисками с металлическими цилиндрами, к которым подсоединяется съёмная часть колебательной системы из отрезков коаксиальных линий. Применение керамики вместо стекла повысило точность установки и жёсткость крепления электродов, что позволило сократить расстояния между электродами, например до 15-20 мкммежду катодом и управляющей сеткой, и, как следствие, уменьшить время пролета электронов между электродами, увеличить предельное значение рабочей частоты. Большая термостойкость керамики и меньшие её диэлектрические потери на СВЧ по сравнению со стеклом, а также хороший отвод тепла от электродов через металлические диски, спаянные с керамикой, способствовали повышению мощности ( рис. 2 ) и кпд М. л. Благодаря этим преимуществам металлокерамические оболочки с 50-60-х гг. применяются также и в др. электровакуумных приборах, например клистронах, магнетронах, тиратронах. Лит.:Антипов Г. Я., Мартаков Г. М., Генераторные металлокерамическпе лампы СВЧ диапазона, М., 1969. В. Ф. Коваленко.

Рис. 1. Металлокерамический триод типа ГС-4В: 1 - катод; 2 - управляющая сетка; 3 - анод; 4 - вывод анода; 5 - вывод управляющей сетки; 6 - вывод катода; 7 - вывод подогревателя катода. Габариты: высота 31 мм, диаметр 23 мм. Анодное напряжение 220 в, выходная мощность около 1 втна частоте 4,2 Ггц.

Рис. 2. Зависимость предельных значений выходной мощности металлокерамических ламп от частоты в непрерывном режиме работы. Металлометрическая съёмка Металлометри'ческая съёмка,то же, что . Металлооптика Металлоо'птика,раздел ,в котором изучается взаимодействие металлов с электромагнитными волнами. Основные оптические особенности металлов: большой коэффициент отражения R(например, у щелочных металлов R ~ 99%) в широком диапазоне длин волн и большой коэффициент поглощения (электромагнитная волна внутри металла затухает, пройдя слой толщиной d ~ 0,1ё1Ч10 -5 см,см. ) .Эти особенности связаны с высокой концентрацией в металле (см. ) . Взаимодействуя с электромагнитной волной, падающей на поверхность металла. электроны проводимости одновременно взаимодействуют с колеблющимися ионами решётки. Основная часть энергии, приобретённой ими от электромагнитного поля, излучается в виде вторичных волн, которые, складываясь, создают отражённую волну. Часть энергии, передаваемая решётке, приводит к затуханию волны внутри металла. Электроны проводимости могут поглощать сколь угодно малые кванты электромагнитной энергии ћw (ћ - ,w - частота излучения). Поэтому они дают вклад в оптические свойства металла при всех частотах. Особенно велик их вклад в радиочастотной и инфракрасной областях спектра. По мере увеличения w вклад электронов проводимости в оптические свойства металлов уменьшается, уменьшается и различие между металлами и . Остальные валентные электроны влияют на оптические свойства металла только когда они участвуют во внутреннем ,что происходит при ћw ³ DE (DE - энергетическая щель между основным и возбуждённым состояниями электронов). Возбуждение электронов приводит к аномальной дисперсии волн и к полосе поглощения с максимумом вблизи частоты резонансного поглощения. Благодаря сильному электрон-электронному и электрон-ионному взаимодействию полосы поглощения в металле значительно шире, чем в диэлектрике. Обычно у металлов наблюдается несколько полос, расположенных главным образом в видимой и ближней ультрафиолетовой областях спектра. Однако для ряда поливалентных металлов наблюдаются полосы и в инфракрасной области спектра. При частотах w ³ w п, где w п- плазменная частота валентных электронов, в металле возбуждаются плазменные колебания электронов. Они приводят к появлению области прозрачности при w » w п. В ультрафиолетовой области коэффициент отражения Rпадает и металлы по своим свойствам приближаются к диэлектрикам. При ещё больших частотах (рентгеновская область) оптические свойства определяются электронами внутренних оболочек атомов и металлы по оптическим свойствам не отличаются от диэлектриков. Оптические свойства металлов описываются комплексной :

где e' - вещественная диэлектрическая проницаемость, s - проводимость металла, или комплексным показателем преломления:

(k - показатель поглощения). Комплексность показателя преломления выражает экспоненциальное затухание волны внутри металла. При падении плоской волны на поверхность металла под углом j ¹ 0 волна внутри металла будет неоднородной. Плоскость равных амплитуд параллельна поверхности металла, плоскость равных фаз наклонена к ней под углом, величина которого зависит от j. Волны, отражённые от поверхности металла, поляризованные в плоскости падения и перпендикулярно к ней, имеют разность фаз. Благодаря этому плоскополяризованный свет после отражения становится эллиптически-поляризованным. Коэффициент отражения R волн, поляризованных в плоскости падения, у металлов, в отличие от диэлектриков, всегда ¹ 0, и лишь имеет минимум при определённом j. Для чистых металлов при низкой температуре в длинноволновой области спектра длина свободного пробега электронов lстановится > d. При этом затухание волны перестаёт быть экспоненциальным, хотя и остаётся очень сильным (аномальный скин-эффект). В этом случае комплексный показатель преломления теряет смысл и связь между падающей и преломленной волной становится более сложной. Однако свойства отражённого света при любом соотношении между lи d полностью определяются поверхностным импедансом Z, с которым связывают эффективные комплексные показатели поглощения и преломления: n эф- ik эф= 4p/( cZ). При l< d величины nи k в формулах заменяются на n эфи k эф. Для измерения nи k массивного металлического образца исследуют свет, отражённый от его поверхности, либо поляризационными методами (измеряются характеристики эллиптической поляризации отражённого света), либо методами, основанными на измерении R(в широком спектральном диапазоне) при нормальном падении его на поверхность металла. Эти методы позволяют измерить оптические характеристики в инфракрасной, видимой и ультрафиолетовой областях с ошибкой ~0,5-2%. Для измерения тонкой структуры полос поглощения используются методы, основанные на модуляции свойств металла, приводящей к модуляции интенсивности отражённого света, которая и измеряется (термоотражение, пьезоотражение и т.п.). Указанные методы позволяют с большой точностью определить изменения Rпри изменении температуры, при деформации и т.п. (см. табл.), а также исследовать тонкую структуру полос поглощения. Особое внимание уделяется приготовлению поверхности исследуемых образцов. Поверхности нужного качества получаются электрополировкой или испарением металла в вакууме с последующим осаждением его на полированные подложки. Оптические характеристики некоторых металлов

* Оптические характеристики относятся к l = 0,5893 мкм. М. позволяет по оптическим характеристикам, измеренным в широком спектральном диапазоне, определить основные характеристики электронов проводимости и электронов, участвующих во внутреннем фотоэффекте. М. имеет также и прикладное значение. Металлические применяются в различных приборах, при конструировании которых необходимо знание R, nи k в различных областях спектра. Измерение nи k позволяет также установить наличие на поверхности металла тонких плёнок (например, плёнки окиси) и определить их оптические характеристики.

Лит.:Соколов А. В., Оптические свойства металлов, М., 1961; Борн М., Вольф Э., Основы оптики, пер. с англ., М., 1970; Гинзбург В. Л., Мотулевич Г. П., Оптические свойства металлов, «Успехи физических наук», 1955, т. 55, в. 4, с. 489; Мотулевич Г. П., Оптические свойства поливалентных непереходных металлов, там же, 1969, т. 97, в. 2, с. 211; Кринчик Г. С., Динамические эффекты электро- и пьезоотражения света кристаллами, там же, 1968, т. 94, в. 1, с. 143; Головашкин А. И., Металлооптика, в кн.: Физический энциклопедический словарь, т. 3, М., 1963. Г. П. Мотулевич Металлоорганические соединения Металлооргани'ческие соедине'ния,органические соединения, содержащие атом какого-либо металла, непосредствнно связанный с атомом углерода. Все М. с. можно подразделить на две группы: 1. М. с. непереходных и часть М. с. переходных металлов. Эти соединения содержат одинарную (s) связь металл - углерод. 2. М. с. переходных металлов (в т. ч. карбонилы металлов), построенные путём заполнения s-, p- и d-орбиталей атома металла p-электронами различных ненасыщенных систем, например ароматических, олефиновых, ацетиленовых, аллильных, циклопентадиенильных. Из М. с. 1-й группы наиболее полно изучены производны Li, Na, К, Be, Mg, Zn, Cd, Hg, B, Al, Tl, Ge, Sn, Pb, As и Sb. Свойства этих соединений определяются характером связи М-С (М - атом металла), зависящей главным образом от природы металла, а также от характера и числа органических радикалов, связанных с атомом металла. В М. с. щелочных металлов связь М-С сильно поляризована, причём на атоме металла сосредоточен частичный положительный, а на атоме углерода - частичный отрицательный заряд: Поэтому такие М. с. весьма реакционноспособны: они энергично разлагаются водой и очень чувствительны к действию кислорода. Практически их используют только в растворах (углеводороды, эфир, тетрагидрофуран и др.), защищая от влаги, CO 2и кислорода воздуха. Аналогичные свойства присущи соединениям щёлочноземельных металлов (Mg, Ca), а также Zn, Cd, В и Al. Например, такие вещества, как (CH 3) 2Zn, (CH 3) 3B, (C 2H 5) 3Al, воспламеняются на воздухе. Более стабильны смешанные М. с. этих элементов, в которых металл связан с органическим радикалом и с 1 или 2 кислотными остатками, например (C 2H) 2AICI, C 2H 5AlCl 2. С возрастанием электроотрицательности металла полярность связи М - С уменьшается, и соединения таких металлов, как Hg, Sn, Sb и т.п., по существу ковалентны. Это перегоняющиеся жидкости или кристаллические вещества, устойчивые к действию кислорода и воды. При нагревании они распадаются с образованием металла и свободных органических радикалов, например: (C 2H 5) 4Pb ® Pb + 4C 2H 5. М. с. 1-й группы могут быть получены взаимодействием металлов с галогеналкилами (или галогенарилами): н-C 4H 9Br + 2Li ® н-C 4H 9Li + LiBr присоединением гидридов или солей металлов по кратной связи: 3CH 2=CH 2+ AlH 3® (C 2H 5) 3Al взаимодействием диазосоединений с солями металлов: 2CH 2N 2+ HgCl 2® ClCH 2HgCH 2Cl + 2N 2 взаимодействием М. с. с галогенидами металлов, металлами и друг с другом: 3C 6H 5Li + SbCl 3® (C 6H 5) 3Sb + 3LiCl (C 2H 5) 2Hg + Mg ® (C 2H 5) 2Mg + Hg (CH 2=CH) 4Sn + 4C 6H 5Li ® (C 6H 5) 4Sb + 4CH 2=CHLi. М. с. переходных металлов, относящиеся к 1-й группе, склонны к гомолитическому распаду (алкильные производные Ag, Cu и Au); арильные и алкенильные соединения этих элементов более стабильны, очень прочны ацетилениды, а также метильные соединения платины, например (CH 3) 3PtI и (CH 3) 4Pt. В М. с. 2-й группы атом металла взаимодействует со всеми атомами углерода p-электронной системы. Типичные представители этого класса М. с. - ферроцен, дибензолхром, бутадиен-железо-трикарбонил. Для соединений этого типа, полученных сравнительно недавно, классическая теория валентности оказалась непригодной (об их электронном строении см. ). М. с. сыграли большую роль в развитии представлений о природе . Их используют в органическом синтезе, особенно литийорганические соединенияи магнийорганические соединения. Многие из М. с. нашли применение в качестве антисептиков, лекарственных и физиологически активных веществ, антидетонаторов (например, ), антиокислителей, стабилизаторов для полимеров и т.д. Очень важно получение чистых металлов через карбонилы и М. с. при производстве полупроводников и нанесении металлопокрытий. М. с. - промежуточные вещества в ряд важнейших промышленных процессов, катализируемых металлами, их солями и комплексными металлоорганическими катализаторами (например, гидратация и циклополимеризация ацетилена, анионная, в том числе и стереоспецифическая, полимеризация олефинов и диенов, карбонилирование непредельных соединений). См. также , Мышьякорганические соединения, , Сурьмаорганические соединения, Цинкорганические соединения, Гриньяра реакция, Несмеянова реакция, , Вюрца реакция, Переходные элементы, , Полимеризация. Лит.:Химия металлоорганических соединений, под ред. Г. Цейсса, пер. с англ., М., 1964; Рохов Ю., Херд Д., Льюис Р., Химия металлоорганических соединений, пер. с англ., М., 1963. Б. Л. Дяткин. Металлопласт Металлопла'ст,листовой конструкционный материал, состоящий из полосы (листа) и полимерной плёнки, нанесенной с одной или двух сторон. Толщина полосы обычно 0,3-1,2 мм,полимерной плёнки 0,05-1 мм.Для изготовления М. пригодно большинство листовых материалов (сталь, алюминий и его сплавы, титан и др.). Плёнка может быть из фторопластов, пластифицированного и др. полимеров. М. получают путём нанесения на полосу заранее изготовленной плёнки, погружением полосы в расплав полимера, нанесением полимерной пасты или напылением полимера в порошкообразном состоянии (см. ). Покрытие может быть одно- или многоцветным, гладким или рельефным, имитировать ценные породы дерева, мрамор и др. материалы. М. не расслаивается в процессе деформации металла при штамповок, или вырубке. Изделия не нуждаются в антикоррозионной защите и декоративной отделке. М. впервые получен в начале 40-х гг. 20 в. в Германии. Применяют в для отделки зданий, перил балконов, крыш, водосточных желобов, внутренней обшивки стен, изготовления дверных и оконных рам, а также для корпусов автомобилей, холодильников, стиральных машин, радиоприёмников, телевизоров, тары для хранения агрессивных материалов, для внутренней отделки салонов пассажирских самолётов, вагонов, автофургонов и т.д. Лит:Шумная В. А., Вернк Р. А., Производство рулонного проката с полимерными покрытиями, «Лакокрасочные материалы и их применение», 1969. № 5; Полякова К. Ю., Полимерные покрытия полосового проката, М., 1971. А. Л. Черников. Металлопротеиды Металлопротеи'ды, класс сложных представляют комплексы белков с ионами металлов. Связь между белком и металлом (Fe, Cu, Zn, Mg, V, Mo и др.), как правило, непрочна, однако удаление металла (например, разбавленными неорганическими кислотами приводит к нарушению строения и функциональных свойств М. Распространены в живой природе и выполняют важные биологические функции: транспорт кислорода у беспозвоночных ( , ), депо и транспорт железа ( , ), депо и транспорт меди (церулоплазмин) и др. К М. относятся многие ферменты (некоторые цептидазы, тирозиназа, оксидаза аспарагиновой кислоты и др.). Лит.:Гауровиц Ф., Химия и функции белков, пер. с англ., М., 1965; Северин С. Е., Филиппов П. П., Кочетов Г. А., Металлоэнзимы, «Успехи современной биологии», 1970. т. 69, в. 2; Vallee В. L., Wдcker W. E. C., Metalloproteins, в кн.: The proteins, ed. Н. Neurath, v. 5, N. Y. - L., 1970. Металлорежущий инструмент Металлоре'жущий инструме'нт,орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части М. и.: рабочая, которая может иметь режущую и калибрующую части, и крепёжная. Режущей называется часть М. и., непосредственно внедряющаяся в материал заготовки и срезающая часть его. Она состоит из ряда конструктивных элементов: одного или нескольких лезвий; канавок для отвода стружки, стружколомателей, стружкозавивателей; элементов, являющихся базовыми при изготовлении, контроле и переточках инструмента; каналов для подвода смазочно-охлаждающей жидкости. Назначение калибрующей части - восполнение режущей части при переточках, окончательное оформление обработанной поверхности и направление М. и. при работе. Крепёжная часть служит для закрепления М. и. на станке в строго определённом положении или для удержания его в руках и должна противодействовать возникающим в процессе резания усилиям. Крепёжная часть может выполняться в виде державок, хвостовиков (вставные М. и.) или иметь отверстие для крепления на оправках (насадные М. и.). В зависимости от технологического назначения станочный М. и. делится на следующие подгруппы: , , , зуборезный, резьбонарезной, для обработки отверстий, абразивный и алмазный инструмент. Резцы, применяемые на токарных, токарно-револьверных, карусельных, расточных, строгальных, долбёжных и др. станках (за исключением резьбовых и зуборезных резцов), служат для обточки, расточки отверстий, обработки плоских и фасонных поверхностей, прорезания канавок. Фрезы - многолезвийный вращающийся М. и. используют на фрезерных станках для обработки плоских и фасонных поверхностей, а также для разрезки заготовок. Протяжки - многолезвийный инструмент для обработки гладких и фасонных внутренних и наружных поверхностей. Для образования и обработки отверстий используют , , , , ,расточные пластины, комбинированный инструмент, который применяют на сверлильных, токарных, револьверных, расточных, координатно-расточных и др. станках. Зуборезный инструмент предназначен для нарезания и обработки зубьев зубчатых колёс, зубчатых реек, червяков. Резьбонарезной инструмент служит для получения и обработки наружных и внутренних резьб. Номенклатуру резьбонарезного инструмента составляют также резьбовые резцы и фрезы, , и др. К абразивному инструменту относятся шлифовальные круги, бруски, хонинговальные головки, наждачные полотна и др., применяемые для шлифования, полирования, доводки деталей, а также для заточки инструмента. Алмазный инструмент составляют круги, резцы фрезы с алмазными пластинами и др. (см. ) . К ручным инструментам относятся , , , , и др., используемые без применения металлорежущего оборудования. Получили распространение с электрическим, гидравлическим и пневматическим приводом, рабочим органом которых являются ручные инструменты. Форма и углы заточки режущей части М. и. (см. ) ,от которых зависят его стойкость, производительность, экономичность, качество обработки, выбираются с учётом свойств обрабатываемого материала, смазывающе-охлаждающей жидкости, жёсткости системы станок - приспособление - инструмент - деталь и т. д. Режущая способность М. и. определяется свойствами материала, из которого изготовлена его режущая часть. Наиболее существенным показателем является материала. Применяют следующие основные группы материалов: инструментальные стали (углеродистые, быстрорежущие, легированные), твёрдые сплавы, минералокерамические сверхтвёрдые материалы. Инструмент из углеродистых сталей (красностойкость 200-250°C) используют для обработки обычных материалов при небольших скоростях резания. Быстрорежущие стали, легированные вольфрамом, позволяют увеличить скорость резания в 2-4 раза. Для обработки заготовок из жаропрочных сплавов и сталей повышенной прочности применяют инструмент из стали с увеличенным содержанием ванадия, кобальта, молибдена и пониженным содержанием вольфрама. Красностойкость этих сталей достигает 600-620 °С, но одновременно возрастает их хрупкость. Твёрдые сплавы - наиболее прогрессивные и распространённые материалы для М. и., вытесняющие инструментальные стали (кроме случаев прерывистого точения и фасонного фрезерования с большой глубиной), обладают красностойкостью 750-900 °C и высокой износостойкостью. Твёрдые сплавы для М. и. выпускаются в виде пластинок различной формы и размеров. Изготовляют также монолитные твердосплавные М. и. небольших размеров. Ещё более высокими красностойкостью (1100-1200 °С) и износостойкостью обладают М. и. с режущей частью, армированной минералокерамическими пластинками, изготовленными на основе окиси алюминия с добавлением молибдена и хрома. Однако применение минералокерамики ограничивается её низкой пластичностью и большой хрупкостью. Перспективным является применение сверхтвёрдых материалов - естественных и синтетических алмазов, кубического нитрида бора и др. (для шлифования и затачивания М. и.). Технологические параметры М. и. зависят от глубины резания, подачи, скорости резания (см. ) .Критерием износа режущей части М. и. принято считать ширину изношенной площадки на задней поверхности инструмента с учётом вида инструмента требуемой точности обработки и .Стойкость М. и. определяется продолжительностью (в мин) непосредственного резания между переточками. Главное требование к М. и. - высокая производительность при заданных классах чистоты и точности обработки - обеспечивается выполнением условий в отношении допусков на изготовление, отклонений геометрических параметров, твёрдости режущей части, внешнего вида и т. д. Конструкция М. и. должна предусматривать возможность многократных переточек, надёжное и быстрое крепление. При проектировании металлорежущего оборудования учитываются специальные элементы для крепления М. и.: резцедержатели, конусные отверстия, оправки и т. п. При создании новых конструкций М. и. стремятся усовершенствовать их геометрические параметры и конструктивные элементы, а также использовать материалы с повышенными режущими свойствами и новые материалы. Решение этих проблем позволяет повысить стойкость М. и. (в т. ч. размерную), улучшить дробление стружки, в частности для автоматических линий и станков с программным управлением. Важное значение имеют исследования физических закономерностей изнашивания инструмента, его геометрических параметров, изыскание новых смазочно-охлаждающих жидкостей. С вопросами производства М. и. тесно связано создание новых конструкций станков, внедрение современных электрохимических и электрофизических методов для обработки твердосплавного инструмента. См. также .

Лит.:Грановский Г. И., Металлорежущий инструмент, 2 изд., М., 1954; Четвериков С. С., Металлорежущие инструменты, 5 изд., М., 1965; Жигалко Н. И., Киселев В. В., Проектирование и производство режущих инструментов, Минск, 1969; Справочник технолога-машиностроителя, 3 изд., т. 1-2, М., 1972.

Станочный металлорежущий инструмент: 1 - резец с механическим креплением пластинки твёрдого сплава; 2 - винтовое сверло; 3 - зенкер с коническим хвостовиком, оснащенный твердосплавными пластинками; 4 - торцевая насадная фреза со вставными ножами, оснащенными твёрдым сплавом; 5 - машинная развёртка с твердосплавными пластинками; 6 - плашка; 7 - винторезная головка с круглыми гребёнками; 8 - червячная фреза; 9 - шлицевая протяжка; 10 - резцовая головка для обработки конических колёс с круговым зубом; 11 - метчик; 12 - зуборезный долбяк со спиральными зубьями. Металлорежущий станок Металлоре'жущий стано'к, машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки . М. с. являются основным видом оборудования в машиностроении, приборостроении и др. отраслях промышленности. Совершенствование М. с. предопределяет научно-технический прогресс, развитие технологии и организации машиностроительного производства. Историческая справка.Обработка материалов резанием известна с древних времён: деталь вращали вручную, обработка велась кремнёвым резцом. В 12 в. появились токарные и сверлильные станки с ручным приводом, а в 14 в. - с приводом от водяных мельниц. Механические станки для токарных работ изготовлялись главным образом в Италии, Франции, откуда были завезены в Россию. Медальерными станками славились петербургские мастера. В 1711 в Россию из Флоренции привезли станок, сделанный мастером Зингером, приглашенным на службу Петром I. В придворной токарне были изготовлены станки, в разработке конструкций и создании которых принимал участие А. К. .Позднее Нартов построил другие станки (гравёрные, копировальные, гильотинные), ему же принадлежит создание первого в мире токарно-винторезного станка с механическим суппортом и сменными зубчатыми колёсами (1738). Основные промышленные типы М. с. разрабатывались позднее (Г. и др.) в Великобритании, первой вступившей на путь капиталистического развития. В дальнейшем конструкция их совершенствовалась в Германии, Франции, Швейцарии (точное станкостроение), позже (во 2-й половине 19 в.) в США (в частности, автоматические станки для массового производства). В России в 1712-14 на Тульском оружейном заводе мастер Я. Батищев создал прототип современных агрегатных станков для одновременного сверления 24 ружейных стволов, в 1714 В. И. Геннин построил на Олонецких заводах многопозиционный станок. Значительный вклад в развитие конструкции М. с. внёс М. В. ,который в середине 18 в. построил и применил в своих мастерских оригинальные шлифовальные и др. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||