|

|

Популярные авторы:: Эллисон Харлан :: Говард Роберт Ирвин :: Ломер Кит :: Андерсон Пол Уильям :: Лавкрафт Говард Филлипс :: Желязны Роджер :: Дойл Артур Конан :: БСЭ :: Ламур Луис :: Силверберг Роберт Популярные книги:: Справочник по реестру Windows XP :: Бурый волк :: Последний коммунист :: Шотландский лев :: Лопатка :: Дунайский лоцман :: Птичка певчая :: Тень в зеркале :: Снежная страна :: К ВОПРОСУ О ВЛИЯНИИ ПРОТЕСТАНТСКОЙ этики НА ЭКОНОМИЧЕСКОЕ РАЗВИТИЕ ЕВРОПЫ И РОССИИ |

Большая Советская Энциклопедия (ПЛ)ModernLib.Net / Энциклопедии / БСЭ / Большая Советская Энциклопедия (ПЛ) - Чтение (стр. 4)

К числу способов газовой стабилизации, теплоизоляции и сжатия дуги относится так называемая «закрутка» - газ подаётся в разрядную камеру по спиральным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги и генерируемую плазменную струю: слой более холодного газа под действием центробежных сил располагается у стенок камеры, предохраняя их от контакта с дугой. В случаях, когда не требуется сильного сжатия потока плазмы (например, в некоторых П. с плазменной дугой, используемых для плавки металла; см. ) ,стабилизирующий газовый поток не закручивают, направляя параллельно столбу дуги, и не обжимают соплом (катод располагают на самом срезе сопла). Очень часто стабилизирующий газ одновременно является и плазмообразующим веществом. Применяют также стабилизацию и сжатие дуги потоком воды (с «закруткой» или без неё). Плазма дуговых П. неизбежно содержит частицы вещества электродов вследствие их эрозии. Когда этот процесс по технологическим соображениям полезен, его интенсифицируют (П. с расходуемыми электродами); в др. случаях, напротив, минимизируют, изготовляя электроды из тугоплавких материалов (вольфрам, молибден, спец. сплавы) и (или) охлаждая их водой, что, кроме того, увеличивает срок службы электродов. Более «чистую» плазму дают ВЧ плазматроны (см. ниже). П. с плазменной струёй обычно используют при термической обработке металлов, для нанесения покрытий, получения порошков с частицами сферической формы, в плазмохимической технологии и пр.; П. с внешней дугой служат для обработки электропроводных материалов; П. с расходуемыми электродами применяют при работе на агрессивных плазмообразующих средах (воздухе, воде и др.) и при необходимости генерации металлической, углеродной и т.д. плазмы из материала электродов (например, при карботермическом восстановлении руд). Мощности дуговых П. 10 2 -10 7 вт;температура струи на срезе сопла 3000-25 000 К; скорость истечения струи 1-10 4 м/сек;промышленное кпд 50-90%; ресурс работы (определяется эрозией электродов) достигает несколько сотен ч,в качестве плазмообразующих веществ используют воздух, N 2, Ar, H 2, NH 4, O 2, H 2O, жидкие и твёрдые углеводороды, металлы, пластмассы. Высокочастотный П. включает: электромагнитную катушку-индуктор или электроды, подключенные к источнику высокочастотной энергии, разрядную камеру, узел ввода плазмообразующего вещества. Различают индукционные, ёмкостные, факельные (см. ) ,П. на и с ,а также сверхвысокочастотные (СВЧ) П. ( рис. 2 ). Наибольшее распространение в технике получили индукционные ВЧ плазматроны, в которых плазмообразующий газ нагревается вихревыми токами. Т. к. индукционный высокочастотный разряд является безэлектродным, эти П. используют для нагрева активных газов (O 2, Cl 2, воздуха и др.), паров агрессивных веществ (хлоридов, фторидов и др.), а также инертных газов, если к плазменной струе предъявляются высокие требования по чистоте. С помощью индукционных П. получают тонкодисперсные и особо чистые порошковые материалы на основе нитридов, боридов, карбидов и др. химических соединений. В плазмохимических процессах объём разрядной камеры таких П. может быть совмещен с реакционной зоной (см. ) .Мощность П. достигает 1 Мвт,температура в центре разрядной камеры и на начальном участке плазменной струи ~ 10 4К, скорость истечения плазмы 0-10 3 м/сек,частоты - от нескольких десятков тыс. гцдо десятков Мгц,промышленное кпд 50-80%, ресурс работы до 3000 ч.В СВЧ плазматроне рабочие частоты составляют тысячи и десятки тыс. Мгц;в качестве питающих их генераторов применяются .ВЧ плазматроны всех типов, кроме индукционных, применяются (70-е гг. 20 в.) главным образом в лабораторной практике. В ВЧ плазматроне, как и в дуговых, часто используют газовую «закрутку», изолирующую разряд от стенок камеры. Это позволяет изготовлять камеры ВЧ плазматрона из материалов с низкой термостойкостью (например, из обычного или органического стекла). Для пуска П., т. е. возбуждения в нём разряда, применяют: замыкание электродов, поджиг вспомогательного дугового разряда, высоковольтный пробой межэлектродного промежутка, инжекцию в разрядную камеру плазмы и др. способы. Основные тенденции развития П.: разработка специализированных П. и плазменных реакторов для металлургической, химической промышленностей, повышение мощности в одном агрегате до 1-10 Мвт,увеличение ресурса работы и т.д. Лит.:Генераторы низкотемпературной плазмы, М., 1969; Жуков М. Ф., Смоляков В. Я., Урюков Б. А., Электродуговые нагреватели газа (Плазмотроны), М., 1973; Физика и техника низкотемпературной плазмы, под ред. С. В. Дресвина, М., 1972. А. В. Николаев. Л. М. Сорокин.

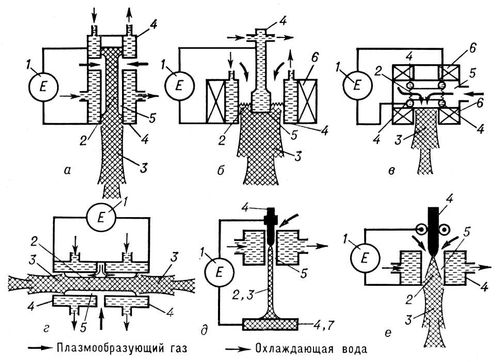

Рис. 1. Схема дуговых плазматронов: а - осевой; б - коаксиальный; в - с тороидальными электродами; г - двустороннего истечения; д - с внешней плазменной дугой; е - с расходуемыми электродами (эрозионный); 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - электрод; 5 - разрядная камера; 6 - соленоид; 7 - обрабатываемое тело.

Рис. 2. Схемы высокочастотных плазматронов: а - индукционный; б - ёмкостный; в - факельный; г - сверхвысокочастотный; 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - индуктор; 5 - разрядная камера; 6 - электрод; 7 - волновод. Плазменная горелка Пла'зменная горе'лка, ручной дуговой для нанесения покрытий, резки, сварки, наплавки и др. процессов .По принципу действия различают 2 группы П. г.: для работы плазменной дугой и для работы плазменной струёй. При механизированной обработке П. г. закрепляется на специальной установке; для нанесения покрытий и наплавки она обычно оснащается устройством для подачи распыляемого или наплавляемого материала (в виде порошка или проволоки). Такая П. г. называется плазменной головкой. Мощность П. г. достигает 100 квт,плазмообразующими газами служат Ar, Не, N 2, NH 4, воздух и их смеси. Для зажигания в начале работы необходимо замкнуть зазор между катодом и анодом П. г. (плазменная струя) или между катодом и обрабатываемым металлом (плазменная дуга) или иным образом возбудить разряд (см. об этом в ст. ) . Плазменная металлургия Пла'зменная металлу'ргия,извлечение из руд, выплавка и обработка металлов и сплавов в и ,а также использование плазменного нагрева для интенсификации существующих способов плавки. П. м. начала развиваться в 50-х гг. 20 в. в СССР, Японии, США, ГДР, ФРГ и др. странах. Переработка руд (окислов и др.) осуществляется путём их в ;они либо подаются в плазменную струю в виде порошка, либо образуют в смеси с электропроводным материалом, например углеродом, расходуемый электрод .Для предупреждения обратных реакций применяют восстановители (углерод, водород и др.), резкую «закалку» газообразных продуктов диссоциации на выходе из плазменного реактора (см. ) либо получают промежуточные продукты, например хлориды. При обработке сложных соединении важной задачей является разделение получаемых продуктов. Выплавка сталей и сплавов производится в плазменнодуговых печах (ПДП). Инертная атмосфера и отсутствие обычных для электродуговой плавки источников загрязнения металла дают возможность получать из обычной шихты с высоким содержанием отходов чистый металл, например особонизкоуглеродистые нержавеющие стали высокого качества. При частичной замене аргона азотом в плазмообразующем газе или непосредственно в атмосфере печи получают легированный азотом металл без применения азотированных сплавов. Переплав металлов и сплавов с целью повышения их чистоты или легирования производится в ПДП с металлическим водоохлаждаемым кристаллизатором. Глубокому рафинированию металла способствуют инертная или восстановительная проточная атмосфера, большая поверхность взаимодействия металла с газовой фазой, обработка металла шлаком. Кристаллизацией металла в таких ПДП можно управлять, раздельно регулируя скорость плавления металла и тепловой поток на ванну. В промышленных условиях осуществлены (по отдельности и комплексно) различные варианты процесса: рафинирующий переплав в атмосфере инертных газов; совмещение переплава с плазменноводородным раскислением металла или насыщением его азотом; плазменнодуговой переплав со шлаком. Проведение процесса при повышенном или нормальном давлении обеспечивает предотвращение потерь летучих легирующих элементов (хрома, марганца и др.), насыщение сплава азотом, а при пониженном давлении - более глубокую дегазацию металла (например, титана). Переплав в ПДП применяют для повышения качества специальных легированных сталей, прецизионных и жаропрочных сплавов, тугоплавких металлов, для получения аустенитных сталей с повышенным содержанием азота, не достижимым при иных способах плавки, для снижения потерь летучих и легкоокисляющихся элементов. Применение плазменнодугового нагрева при индукционной плавке сокращает длительность расплавления шихты и существенно улучшает рафинирование металла благодаря перегреву шлака дугой. Плазматроны можно использовать как вспомогательные источники тепла в доменных и мартеновских печах, в термических печах при обработке полуфабрикатов, а также при выращивании .

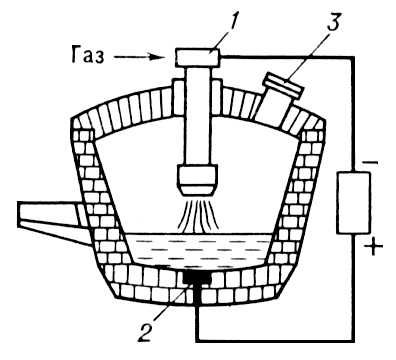

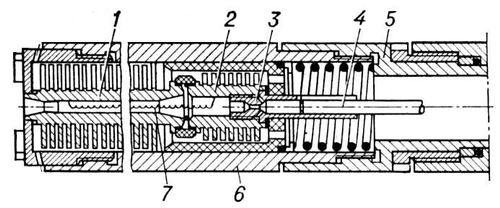

Лит.:Фарнасов Г. А., Фридман А. Г., Каринский В. Н., Плазменная плавка, М., 1968; Краснов А. Н., Шаривкер С. Ю., Зильберберг В. Г., Низкотемпературная плазма в металлургии, М., 1970; Плазменные процессы в металлургии и технологии неорганических материалов, М., 1973. А. Г. Фридман. Плазменная обработка Пла'зменная обрабо'тка, обработка материалов низкотемпературной ,генерируемой дуговыми или высокочастотными .При П. о. изменяется форма, размеры, структура обрабатываемого материала или состояние его поверхности. П. о. включает: разделительную и поверхностную резку, нанесение покрытий, наплавку, сварку, разрушение горных пород ( ) . П. о. получила широкое распространение вследствие высокой по промышленным стандартам температуры плазмы (~ 10 4К), большого диапазона регулирования мощности и возможности сосредоточения потока плазмы на обрабатываемом изделии; при этом эффекты П. о. достигаются как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью - так называемый скоростной напор плазменного потока). Удельная мощность, передаваемая поверхности материала плазменной дугой, достигает 10 5-10 6 вт/см 2,в случае плазменной струи она составляет 10 3-10 4 вт/см 2.В то же время тепловой поток, если это необходимо, может быть рассредоточен, обеспечивая «мягкий» равномерный нагрев поверхности, что используется при наплавке и нанесении покрытий. Резка металлов осуществляется сжатой плазменной дугой, которая горит между анодом (разрезаемым металлом) и катодом .Стабилизация и сжатие токового канала дуги, повышающее её температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующего газа (Ar, N 2, H 2, NH 4и их смеси). Для интенсификации резки металлов используется химически активная плазма. Например, при резке воздушной плазмой O 2, окисляя металл, даёт дополнительный энергетический вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Cu, Al и др. металлы и сплавы, не поддающиеся кислородной резке. Высокая производительность плазменной резки позволяет применять её в поточных непрерывных производственных процессах. Мощность установок достигает 150 квт.Неэлектропроводные материалы (бетоны, гранит, тонколистовые органические материалы) обрабатывают плазменной струей (дуга горит в сопле плазменной горелки между её электродами). Нанесение покрытий (напыление) производится для защиты деталей, работающих при высоких температурах, в агрессивных средах или подверженных интенсивному механическому воздействию. Материал покрытия (тугоплавкие металлы, окислы, карбиды, силициды, бориды и др.) вводят в виде порошка или проволоки в плазменную струю, в которой он плавится, распыляется, приобретает скорость ~ 100-200 м/секи в виде мелких частиц (20-100 мкм) наносится на поверхность изделия. Плазменные покрытия отличаются пониженной теплопроводностью и хорошо противостоят термическим ударам. Мощность установок для напыления 5-30 квт,максимальная производительность 5-10 кгнапыленного материала в час. Для получения порошков со сферической формой частиц, применяемых в ,в плазменную струю вводят материал, частицы которого, расплавляясь, приобретают под действием сил поверхностного натяжения сферическую форму. Размер частиц может регулироваться в пределах от нескольких мкмдо 1 мм.Более мелкие (ультрадисперсные) порошки с размерами частиц 10 нми выше получают испарением исходного материала в плазме и последующей его конденсацией. Свойство плазменной дуги глубоко проникать в металл используется для сварки металлов. Благоприятная форма образовавшейся ванны позволяет сваривать достаточно толстый металл (10- 15 мм) без специальной разделки кромок. Сварка плазменной дугой отличается высокой производительностью и, вследствие большой стабильности горения дуги, хорошим качеством. Маломощная плазменная дуга на токах 0,1-40 аудобна для сварки тонких листов (0,05 мм) при изготовлении мембран, сильфонов, теплообменников из Ta, Ti, Mo, W, Al. Лит.см. при ст. . В. В. Кудинов. Плазменная печь Пла'зменная печь,электрическая печь для нагрева, плавки и металлургической переработки металлов и сплавов, в которой источником тепла служит ,получаемая с помощью . Различают плазменнодуговые (ПДП) и плазменные высокочастотные (ПВП) печи. Известны 2 основных типа ПДП: подовые (или тигельные) печи периодического действия и печи с кристаллизатором полунепрерывного действия. Подовая ПДП ( рис. 1 ) по форме ванны и футеровочным материалам не отличается от обычной того же назначения. Для отбора проб по ходу плавки, замера температуры металла, присадки легирующих добавок, раскислителей и шлакообразующих материалов в своде или корпусе печи имеется одно или несколько отверстий с водоохлаждаемыми крышками. Уплотнение технологических отверстий обеспечивает поддержание в печи избыточного давления плазмообразующего газа. В ПДП катодом постоянного тока служат катоды одного или нескольких плазматронов (чаще всего из вольфрама или специального тугоплавкого сплава), а анодом - обрабатываемый металл в ванне печи. Ток, проходящий через металл, отводится установленным в подине печи так называемым подовым электродом (как правило, водоохлаждаемым). Дуга в ПДП обдувается прямым или завихрённым потоком инертного газа (обычно аргона); это, во-первых, стабилизирует дугу и повышает её температуру до 10 000-20 000 К и, во-вторых, создаёт над выплавляемым металлом (сплавом) нейтральную атмосферу. ПДП применяют для производства особо ответственных сталей и специальных сплавов (см. ) . В ПДП с кристаллизатором переплавляемые заготовки по схеме института электросварки АН УССР располагаются вертикально ( рис. 2 , а), а по схеме института металлургии АН СССР - горизонтально ( рис. 2 , б) с подключением к ним в случае надобности дополнительного питания переменным током. Возможна подача вместо компактных заготовок мелкофракционного материала. В камере печи поддерживается избыточное давление (обычно небольшое, но возможно его повышение до нескольких десятков атм) .Процессом кристаллизации слитка в ПДП можно управлять в более широких пределах по сравнению с вакуумной дуговой и электрошлаковой печами благодаря раздельному регулированию скорости плавления и мощности теплового потока дуги. Для плавки газонасыщенных материалов, обеспечивающей их дегазацию, применяют ПДП низкого давления (10 3-0,10 н/м 2, или 10 -2-10 -6 кгс/см 2) ;они используются вместо более дорогих и сложных . В ПВП ( рис. 3 ) плазма вследствие особенностей устройства плазматрона не содержит частиц вещества электродов и является более чистой; поэтому печи такого типа чаще применяют для выращивания и переработки чистых веществ. Лит.см. при ст. . А. Г. Фридман.

Рис. 1. Подовая плазменнодуговая печь: 1- плазматрон; 2 - электрод; 3 - отверстие с крышкой.

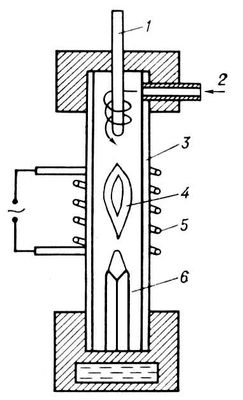

Рис. 3. Высокочастотная плазменная печь: 1 - запальный электрод; 2 - подача газопорошковой смеси; 3 - герметичная камера; 4 - плазма; 5 - индуктор; 6 - выращиваемый кристалл.

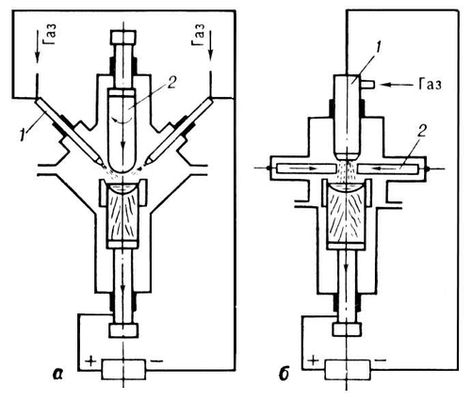

Рис. 2. Плазменнодуговые печи с кристаллизатором: а - вертикальное расположение заготовок, б - горизонтальное; 1 - плазматрон; 2 - переплавляемый металл. Плазменное бурение Пла'зменное буре'ние, способ бурения с применением в качестве рабочего органа специальной конструкции (плазмобура). Значительное распространение получили плазмобуры с воздушно-вихревой стабилизацией («закруткой») электрического ,служащего источником .Температура плазменной струи при П. б. достигает 5000 К, что обеспечивает разрушение горных пород на забое скважины. Плазмообразующими веществами в плазмобурах служат воздух, инертные газы, водяной пар и их смеси. Осевое расположение дуги в плазмобуре позволяет при небольшом наружном диаметре получать высокие мощности. Принцип работы простейшего воздушного плазмобура ( рис. ) состоит в следующем. Сжатый воздух подаётся через пустотелую буровую штангу в плазмобур, где разделяется на два потока; один из них поступает на внутренний электрод через спиральный канал-завихритель, питает разряд и, обдувая дугу, вынуждает её вращаться. Вращение смещает электродные пятна дуги по поверхности внутри электрода и тем самым предотвращает его преждевременное сгорание. Второй поток охлаждает оба электрода, омывая их теплоотдающие ребра. Часть второго потока через тангенциальные отверстия в изолирующей втулке поступает внутрь разрядной камеры; образовавшаяся плазма истекает через сопло или несколько сопел на забой. Большая же часть второго потока после охлаждения электродов выбрасывается наружу через отверстия в крышке плазмобура и выносит продукты разрушения из скважины. Распространены и др. схемы плазмобуров, в частности коаксиально-вихревая с водяным охлаждением электродов. В плазмобурах в качестве рабочего тела может применяться воздушно-водяная смесь или пар. Это снижает (или практически совсем устраняет) токсичность отходящих газов (что особенно важно при П. б. в подземных условиях), а также увеличивает удельный тепловой поток плазмобура. П. б. наиболее эффективно в крепких горных породах (гранитах, кварцитах, порфиритах и т.п.). Скорость бурения прямо пропорциональна удельной мощности плазмобура. Для плазмобура с воздушно-вихревой стабилизацией дуги и воздушным охлаждением скорость бурения в гранодиоритах достигала 4,5 м/чпри диаметре скважин до 130 мми мощности до 100 квт,для коаксиально-вихревого плазмобура с введением в плазму углеводородного горючего скорость бурения железистых кварцитов Криворожского бассейна достигала 10-25 м/ч(в пересчёте на шпур диаметром 50 мм) при мощности плазмобура 81-150 квт. П. б. применяется для проходки шпуров и скважин, их расширения, дробления негабаритов, добычи и обработки штучного камня, резания и обработки бетонов. Лит.:Физика, техника и применение низкотемпературной плазмы. Тр. IV Всесоюзной конференции по физике и генераторам низкотемпературной плазмы, А.-А., 1970; Бергман Э. Д., Покровский Г. Н., Термическое разрушение горных пород плазмобурами, Новосиб., 1971. Э. Д. Бергман.

Плазмобур с воздушным охлаждением: 1 - выходной электрод; 2 - внутренний электрод; 3 - завихритель; 4 - шток; 5 - буровая штанга; 6 - корпус; 7 - дуга. Плазменные двигатели Пла'зменные дви'гатели, ,в которых рабочее тело ускоряется, находясь в состоянии .Скорости истечения рабочего тела, достижимые в П. д., существенно выше скоростей, предельных для обычных газодинамических (химических или тепловых) двигателей. Увеличение скорости истечения позволяет получать данную тягу при меньшем расходе рабочего тела, что облегчает массу ракетной системы (см. ). В настоящее время (1975) практическое применение на советском и американском нашли плазменные .В таких П. д. через рабочее тело пропускается электрический ток от бортового источника энергии, в результате чего образуется плазма с температурой в десятки тыс. градусов. Эта плазма затем ускоряется либо газодинамически, либо за счёт силы Ампера, возникающей при взаимодействии тока с магнитными полями (см. , , ) . Исследуются возможности создания П. д. на др. принципах. Так, существуют модели П. д., в которых действующей силой является реактивная сила отдачи, возникающая при разлёте продуктов разложения и испарения поверхностей твёрдых тел, облучаемых мощными импульсами или импульсными электронными пучками. Обсуждается также схема на основе с газофазными (точнее, плазменными) .В этом реакторе делящееся вещество должно находиться в состоянии плазмы с температурой в несколько десятков тыс. градусов. При контакте с ним рабочее тело (например, водород) будет нагреваться до соответствующих температур, что позволит получить скорости истечения в несколько десятков км/сек.

Лит.:Гильзин К. А., Электрические межпланетные корабли, 2 изд., М., 1970; Плазменные ускорители, под ред. Л. А. Арцимовича [и др.], М., 1973. А. И. Морозов. Плазменные источники электрической энергии Пла'зменные исто'чники электри'ческой эне'ргии,преобразователи тепловой энергии в электрическую энергию. Существует 2 типа П. и. э. э.- и . Плазменные ускорители Пла'зменные ускори'тели,устройства для получения потоков со скоростями 10-10 3 км/секи более, что соответствует кинетической энергии ионов от ~10 эвдо 10 5-10 6 эв.На нижнем пределе энергии П. у. соседствуют с генераторами низкотемпературной плазмы - ,на верхнем - с коллективными ускорителями заряженных частиц (см. ) .Как правило, П. у. являются ускорителями полностью ионизованной плазмы, поэтому процессы возбуждения и ионизации, а также тепловые процессы играют в них, в отличие от плазматронов, вспомогательную роль. Плазменные потоки с большими скоростями можно получить разными способами, например воздействием лазерного луча на твёрдое тело. Однако к собственно П. у. относят лишь устройства ( рис. 1 ), в которых ускорение и обычно одновременное приготовление плазмы осуществляются за счёт электрической энергии с помощью одного или нескольких специальных электрических разрядов. В отличие от ускорителей заряженных частиц, в канале П. у. находятся одновременно частицы с зарядами обоих знаков - положительные ионы и электроны, т. е. не происходит нарушения квази-нейтральности. Это снимает ограничения, связанные с объёмным (пространственным) зарядом (см. ), и позволяет получать плазменные потоки с эффективным током ионов в несколько млн. апри энергии частиц ~ 100 эв.При ионных токах ~ 1000 ауже достигнута энергия частиц в несколько кэв. Из П. у. ионы и электроны выходят практически с равными направленными скоростями, так что основная энергия потока приходится на ионы (вследствие их большой массы). Поэтому П. у. - это электрические системы, ускоряющие ионы в присутствии электронов, компенсирующих объёмный заряд ионов. Механизм ускорения.При анализе рабочего процесса в П. у. плазму можно рассматривать и как сплошную среду, и как совокупность частиц (ионов и электронов). В рамках первого подхода ускорение плазмы обусловлено перепадом полного (ионного и электронного) давления p = p i+ p eи действием силы Ампера F A мп(см. ), возникающей при взаимодействии токов, текущих в плазме, с магнитным полем, F Aмп~ [ jB], где j -плотность тока в плазме, В- индукция магнитного поля. В рамках второго подхода ускорение ионов может происходить в результате: 1) действия электрического поля Е,существующего в плазменном объёме; 2) столкновений направленного потока электронов с ионами («электронного ветра»); 3) столкновений ионов с ионами, благодаря которым энергия хаотического движения ионов переходит в направленную (тепловое или газодинамическое ускорение ионов). Наибольшее значение для П. у. имеет электрическое ускорение ионов, меньшее - два последних механизма. Классификация плазменных ускорителей.П. у. делятся на тепловые и электромагнитные в зависимости от того, преобладает ли в процессе ускорения перепад полного давления рили сила Ампера. Среди тепловых П. у. основной интерес представляют неизотермические ускорители, в которых p e>> p i. Это объясняется тем, что обычно трудно создать плазму с высокой температурой ионов T i, и сравнительно просто - с «горячими »электронами ( T e>> T i). Такая плазма является неизотермической. Конструктивно неизотермический ускоритель представляет собой «магнитное сопло» ( рис. 2 ), в котором либо путём инжекции быстрых электронов, либо путём электронного создают плазму с «горячими» электронами, T e~10 7 -10 9К, или в энергетических единицах: kT e~ 10 3 -10 5 эв(где k- ). Электроны, стремясь покинуть камеру, создают электрическое поле объёмных зарядов, которое «вытягивает» (ускоряет) ионы, сообщая им энергию порядка kT e. Электромагнитные П. у. подразделяются по характеру подвода энергии к плазме. Различают три класса: а) радиационные ускорители, в которых ускорение плазменного потока происходит за счёт давления электромагнитной волны, падающей на плазменный сгусток ( рис. 3 , а); б) индукционные ускорители - импульсные системы, в которых внешнее нарастающее магнитное поле В индуцирует ток jв плазменном кольце ( рис. 3 , б) ,созданном тем пли иным способом. Взаимодействие этого тока с радиальной составляющей внешнего магнитного поля создаёт силу Ампера, которая и ускоряет плазменное кольцо; в) электродные плазменные ускорители, в которых существует непосредственный контакт ускоряемой плазмы с электродами, подключенными к источнику напряжения. При амперовом взаимодействии этого тока с внешним (т. е. созданным автономными магнитными системами) или собственным (созданным током, протекающим через плазму) магнитным полем происходит ускорение плазмы. Наиболее изученными и многочисленными являются электродные П. у., которые ниже будут рассмотрены подробнее. А. Плазменные ускорители с собственным магнитным полем Импульсные электродные ускорители (пушки). Первым П. у. был «рельсотрон» ( рис. 4 , а), питаемый конденсаторной батареей. Плазменный сгусток создаётся при пропускании большого тока через тонкую проволоку, натянутую между рельсами, которая при этом испаряется и ионизуется, или за счёт ионизации газа, впрыскиваемого в межэлектродный промежуток через специальный клапан. При разряде на ток в плазменной перемычке (достигающий десятков и сотен ка) действует собственное магнитное поле электрического контура, в результате чего за время порядка 1 мксеки происходит ускорение сгустка. Позднее импульсным ускорителям был придан вид коаксиальной системы ( рис. 4 , б) .В этом случае ускорение сгустка плазмы происходит под действием силы Ампера F aмп, возникающей при взаимодействии радиальной составляющей тока j rс азимутальным собственным магнитным полем H f .Такие П. у. уже нашли широкое применение и позволяют получать сгустки со скоростями до 10 8 см/секи общим числом частиц до 10 18. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32 |

|||||||