|

|

Популярные авторы:: БСЭ :: Борхес Хорхе Луис :: Ламур Луис :: Андерсон Пол Уильям :: Дансени Лорд :: Лесков Николай Семёнович :: Желязны Роджер :: Биленкин Дмитрий Александрович :: Лавкрафт Говард Филлипс :: Набоков Владимир Владимирович Популярные книги:: Справочник по реестру Windows XP :: Согровища негуса :: Солдат трех армий :: Бурый волк :: Принц убивший дракона :: Обоюдоострый меч :: Властелин Окси-мира :: Маленький Архимед :: Зеленый храм :: Смерть Эльзы Басколет |

Большая Советская Энциклопедия (ВО)ModernLib.Net / Энциклопедии / БСЭ / Большая Советская Энциклопедия (ВО) - Чтение (стр. 48)

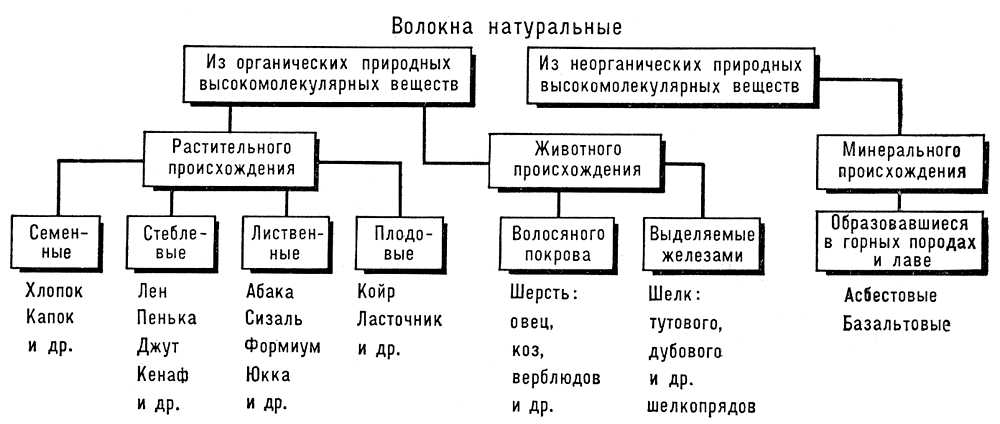

Мировое производство В. и. в 1968 составляло 3527,2 тыс. т(около 48,4% от общего выпуска химических волокон). Впервые выпуск В. и. в промышленном масштабе организован в 1891 во Франции. Лит.:Технология производства химических волокон, М., 1965. Волокна синтетические Воло'кна синтети'ческие,химические волокна, получаемые из синтетических полимеров. В. с. формуют либо из расплава полимера ( полиамида , полиэфира , полиолефина ), либо из раствора полимера ( полиакрилонитрила , поливинилхлорида , поливинилового спирта ) по сухому или мокрому методу. (Подробно о методах получения В. с. см. Волокна химические .) В. с. выпускают в виде текстильных и кордных нитей, моноволокна , а также штапельного волокна . Разнообразие свойств исходных синтетических полимеров позволяет получать В. с. с различными свойствами, тогда как возможности варьировать свойства искусственных волокон очень ограничены, поскольку их формуют практически из одного полимера ( целлюлозы или её производных). В. с. характеризуются высокой прочностью, водостойкостью, износостойкостью, эластичностью и устойчивостью к действию химических реагентов. (Подробно о свойствах различных видов В. с. см. в статьях Полиакрилонитрильные волокна , Полиамидные волокна и др.) Производство В. с. развивается более быстрыми темпами, чем производство искусственных волокон. Это объясняется доступностью исходного сырья и быстрым развитием сырьевой базы, меньшей трудоёмкостью производственных процессов и особенно разнообразием свойств и высоким качеством В. с. В связи с этим В. с. постепенно вытесняют не только натуральные, но и искусственные волокна в производстве некоторых товаров народного потребления и технических изделий. В 1968 мировое производство синтетических волокон составило 3760,3 тыс. т(около 51,6% от общего выпуска химических волокон). Впервые выпуск синтетических волокон в промышленном масштабе организован в середине 30-х гг. 20 в. в США и Германии. Лит.:Технология производства химических волокон, М., 1965. Волокна текстильные Воло'кна тексти'льныенатуральные, протяжённые гибкие и прочные тела с очень малыми поперечными размерами, ограниченной длиной, пригодные для изготовления пряжи и текстильных изделий. В. т., не делящиеся в продольном направлении, называются элементарными, а состоящие из нескольких элементарных, скрепленных продольно, - техническими (комплексными). Элементарные В. т. значительной длины называются элементарными нитями . Почти все В. т. состоят из высокомолекулярных веществ. Характерная особенность строения В. т. - наличие продольных структурных элементов - фибрилл, слоёв. Некоторые В. т. имеют каналы, бывают извиты или скручены. Классификация основных видов В. т. приведена на рис. Наряду с натуральными В. т., образующимися в природе в различных частях растений, на коже животных, в минералах и т.д., широко применяют химические, изготовляемые заводским путём (см. Волокна химические ). Основная масса В. т. перерабатывается в пряжу , из которой изготовляют ткани, трикотаж, кручёные, галантерейные и другие текстильные изделия. Непосредственно из В. т. вырабатывают валяльно-войлочные, ватные и значительную часть нетканых изделий. Мировое производство В. т., включая СССР и другие социалистические страны, приведено в табл. 1, а производство основных видов В. т. в СССР - в табл. 2. Табл. 1. - Мировое производство текстильных волокон

Табл. 2. - Производство основных видов текстильных волокон в СССР, млн. т (1969)

Важнейшим, наиболее распространённым, дешёвым В. т. является хлопок - прочное, тонкое, гигроскопическое волокно. Оно развивается на поверхности семян хлопчатника . Из хлопчатобумажной пряжи вырабатывают ткани бытовые для белья, одежды и др., технические, разнообразный трикотаж, швейные нитки, а из хлопка - вату, нетканые полотна и др. Лубяные волокна получают из стеблей, листьев и плодов растений обычно в виде технических волокон. Наиболее тонкое стеблевое волокно - лён , очень прочное, малорастяжимое, гигроскопичное. Из льняной пряжи вырабатывают тарные, бельевые, платьевые, технические и другие ткани. Отходы льна (короткое волокно) служат для производства тарных тканей, верёвок и др. Пенька - грубостеблевое волокно, получаемое из конопли. Из пеньки изготовляют канатно-верёвочные изделия, грубые ткани и др. Наиболее распространённое грубостеблевое влагоёмкое волокно - джут , применяемое для изготовления мешков (сахарных и др.); близок к нему по свойствам кенаф . Для производства канатов наряду с пенькой широко используют жёсткие листовые волокна - абаку или манильскую пеньку , сизаль и др. Шерсть - волокно волосяного покрова овец, коз, верблюдов и других животных - ценное В. т., обладающее высокими эластичностью, гигроскопичностью и теплозащитными свойствами. Из шерсти в основном вырабатывают пряжу для костюмных, платьевых, пальтовых, технических тканей и верхнего трикотажа. Шерсть обладает способностью свойлачиваться, благодаря чему её применяют при выработке валяльно-войлочных изделий (войлоков, валенок, шляп и др.). В небольших количествах используют «заводскую» шерсть, получаемую со шкур убитых животных, и «утильную» шерсть, изготовляемую расщипыванием лоскута, рвани пряжи и т.п. Шёлк -сырец - нити, получаемые при размотке коконов (см. Кокономотание ), - употребляется непосредственно или после скручивания главным образом для выработки тканей - платьевых, бельевых, технических и др. Расщипыванием шёлковых отходов получают шёлковые волокна, перерабатываемые в пряжу; из неё изготовляют полотна, ворсовые ткани. Асбест - минеральные В. т. - применяют для выработки пряжи, служащей для производства технических (негорючих, фильтровальных и др.) тканей. Натуральные В. т. используют в чистом виде, а также в смесях (например, шерсть-хлопок), чаще всего со штапельными волокнами. Смешивание улучшает качество (совмещаются различные ценные свойства компонентов), удешевляет производство, позволяет получать разнообразные внешние эффекты. Показатели важнейших свойств В. т. даны в табл. 3. Табл. 3. - Показатели важнейших свойств текстильных волокон

* При температуре 20° и относительной влажности воздуха 65%. Особое место среди В. т. занимают стекловолокно и нити, широко применяемые в технике для электро-, тепло-, звуко- и других видов изоляции, в виде фильтровальных материалов, несгораемых изделий, в производстве стеклопластиков и др. О первоначальном применении В. т. как материала для изготовления одежды см. Ткань текстильная , Прядение . Лит.:Кукин Г. Н., Соловьев А. Н., Текстильное материаловедение, ч. 1-2, М., 1961-64; Народное хозяйство СССР в 1967 г. Статистический ежегодник, М., 1968; ZyliDski Т., Fiber science, Warsz., 1964. Г. Н. Кукин, А. Н. Соловьёв.

Волокна натуральные. Волокна химические Воло'кна хими'ческие,волокна, получаемые из органических природных и синтетических полимеров. В зависимости от вида исходного сырья В. х. подразделяются на синтетические (из синтетических полимеров) и искусственные (из природных полимеров). Иногда к В. х. относят также волокна, получаемые из неорганических соединений (стеклянные, металлические, базальтовые, кварцевые). В. х. выпускают в промышленности в виде: 1) моноволокна (одиночное волокно большой длины); 2) штапельного волокна (короткие отрезки тонких волокон); 3) филаментных нитей (пучок, состоящий из большого числа тонких и очень длинных волокон, соединённых посредством крутки), филаментные нити в зависимости от назначения разделяются на текстильные и технические, или кордные нити (более толстые нити повышенной прочности и крутки). Историческая справка.Возможность получения В. х. из различных веществ (клей, смолы) предсказывалась ещё в 17 и 18 вв., но только в 1853 англичанин Аудемарс впервые предложил формовать бесконечные тонкие нити из раствора нитроцеллюлозы в смеси спирта с эфиром, а в 1891 французский инженер И. де Шардонне впервые организовал выпуск подобных нитей в производственном масштабе. С этого времени началось быстрое развитие производства химического волокон. В 1896 освоено производство медноаммиачного волокна из растворов целлюлозы в смеси водного аммиака и гидроокиси меди. В 1893 англичанами Кроссом, Бивеном и Бидлом предложен способ получения вискозных волокон из водно-щелочных растворов ксантогената целлюлозы, осуществлённый в промышленном масштабе в 1905. В 1918-20 разработан способ производства ацетатного волокна из раствора частично омыленной ацетилцеллюлозы в ацетоне, а в 1935 организовано производство белковых волокон из молочного казеина. Производство синтетических волокон началось с выпуска в 1932 поливинилхлоридного волокна (Германия). В 1940 в промышленном масштабе выпущено наиболее известное синтетическое волокно - полиамидное (США). Производство в промышленном масштабе полиэфирных, полиакрилонитрильных и полиолефиновых синтетических волокон осуществлено в 1954-60. Свойства.Волокна химические часто обладают высокой разрывной прочностью [до 1200 Мн/м 2(120 кгс/мм 2)], значительным разрывным удлинением, хорошей формоустойчивостью, несминаемостью, высокой устойчивостью к многократным и знакопеременным нагружениям, стойкостью к действиям света, влаги, плесени, бактерий, хемо- и термостойкостью. Физико-механические и физико-химические свойства В. х. можно изменять в процессах формования, вытягивания, отделки и тепловой обработки, а также путём модификации как исходного сырья (полимера), так и самого волокна. Это позволяет создавать даже из одного исходного волокнообразующего полимера В. х., обладающие разнообразными текстильными и другими свойствами (табл.). В. х. можно использовать в смесях с природными волокнами при изготовлении новых ассортиментов текстильных изделий, значительно улучшая качество и внешний вид последних. Производство.Для производства В. х. из большого числа существующих полимеров применяют лишь те, которые состоят из гибких и длинных макромолекул, линейных или слаборазветвлённых, имеют достаточно высокую молекулярную массу и обладают способностью плавиться без разложения или растворяться в доступных растворителях. Такие полимеры принято называть волокнообразующими. Процесс складывается из следующих операций: 1) приготовления прядильных растворов или расплавов; 2) формования волокна; 3) отделки сформованного волокна. Приготовление прядильных растворов (расплавов) начинают с перевода исходного полимера в вязкотекучее состояние (раствор или расплав). Затем раствор (расплав) очищают от механических примесей и пузырьков воздуха и вводят в него различные добавки для термо- или светостабилизации волокон, их матировки и т.п. Подготовленный таким образом раствор или расплав подаётся на прядильную машину для формования волокон. Формование волокон заключается в продавливании прядильного раствора (расплава) через мелкие отверстия фильеры в среду, вызывающую затвердевание полимера в виде тонких волокон. В зависимости от назначения и толщины формуемого волокна количество отверстий в фильере и их диаметр могут быть различными. При формовании В. х. из расплава полимера (например, полиамидных волокон ) средой, вызывающей затвердевание полимера, служит холодный воздух. Если формование проводят из раствора полимера в летучем растворителе (например, для ацетатных волокон ), такой средой является горячий воздух, в котором растворитель испаряется (так называемый «сухой» способ формования). При формовании волокна из раствора полимера в нелетучем растворителе (например, вискозного волокна ) нити затвердевают, попадая после фильеры в специальный раствор, содержащий различные реагенты, так называемую осадительную ванну («мокрый» способ формования). Скорость формования зависит от толщины и назначения волокон, а также от метода формования. При формовании из расплава скорость достигает 600-1200 м/мин, из раствора по «сухому» способу - 300-600 м/мин, по «мокрому» способу - 30-130 м/мин. Прядильный раствор (расплав) в процессе превращения струек вязкой жидкости в тонкие волокна одновременно вытягивается (фильерная вытяжка). В некоторых случаях волокно дополнительно вытягивается непосредственно после выхода с прядильной машины (пластификационная вытяжка), что приводит к увеличению прочности В. х. и улучшению их текстильных свойств. Отделка В. х. заключается в обработке свежесформованных волокон различными реагентами. Характер отделочных операций зависит от условий формования и вида волокна. При этом из волокон удаляются низкомолекулярные соединения (например, из полиамидных волокон), растворители (например, из полиакрилонитрильных волокон), отмываются кислоты, соли и другие вещества, увлекаемые волокнами из осадительной ванны (например, вискозными волокнами). Для придания волокнам таких свойств, как мягкость, повышенное скольжение, поверхностная склеиваемость одиночных волокон и др., их после промывки и очистки подвергают авиважной обработке или замасливанию. Затем волокна сушат на сушильных роликах, цилиндрах или в сушильных камерах. После отделки и сушки некоторые В. х. подвергают дополнительной тепловой обработке - термофиксации (обычно в натянутом состоянии при 100-180°С), в результате которой стабилизируется форма пряжи, а также снижается последующая усадка как самих волокон, так и изделий из них во время сухих и мокрых обработок при повышенных температурах. Мировое производство В. х. развивается быстрыми темпами. Это объясняется, в первую очередь, экономическими причинами (меньшие затраты труда и капитальных вложений) и высоким качеством В. х. по сравнению с природными волокнами. В 1968 мировое производство В. х. достигало 36% (7,287 млн. т) от объёма производства всех видов волокон. В. х. в различных отраслях в значительной степени вытесняют натуральный шёлк, лён и даже шерсть. Предполагается, что к 1980 производство В. х. достигнет 9 млн. т, а в 2000 - 20 млн. тв год и сравняется с объёмом производства природных волокон. В СССР в 1966 было выпущено около 467 тыс. т, а в 1970 623 тыс. т. Основные свойства волокон химических

Лит.:Характеристика химических волокон. Справочник, М., 1966; Роговин З. А., Основы химии и технологии производства химических волокон, 3 изд., т. 1-2, М. - Л., 1964; Технология производства химических волокон, М., 1965. В. В. Юркевич. Волокнистые растения Волокни'стые расте'ния,растения, дающие волокнистый или прядильный материал; многие В. р. культивируют (см. Прядильные культуры ). Волокнит Волокни'т,прессовочный материал, состоящий из целлюлозного наполнителя (чаще всего волокнистого), пропитанного феноло (крезоло)-формальдегидной смолой. Наполнителем для В. служат волокна хлопка, сизаля, джута, кенафа и др. Используют также кусочки бумаги или древесного шпона (иногда их предварительно расщепляют на волокна), кусочки ткани (получают так называемый текстолит-крошку), кордные нити (получают кордоволокнит). Кроме наполнителя и связующего, В. содержит олеиновую кислоту (смазку), тальк (повышает текучесть при прессовании и увеличивает водостойкость), известь, окись магния или уротропин (ускорители отверждения смолы), графит (повышает износостойкость изделий из В.). Свойства В. определяются в основном видом наполнителя. Ниже приведены свойства В. на основе хлопковой целлюлозы. Плотность В. 1,45 г/см 3, теплостойкость по Мартенсу 140°С; прочность при изгибе 80 Мн/м 2(800 кгс/см 2), прочность при сжатии 120 Мн/м 2(1200 кгс/см 2), модуль упругости при растяжении 8500 Мн/м 2(85 000 кгс/см 2), ударная вязкость 9 кдж/м 2или кгс·см/см 2, твёрдость по Бринеллю 250 Мн/м 2(25 кгс/мм 2), водопоглощение за 24 ч- 9 г/м 3, удельное поверхностное электрическое сопротивление 10 10 ом; удельное объёмное электрическое сопротивление 10 Мом· м(10 Мом· см); электрическая прочность 4 Мв/мили кв/мм. Особенность изделий из В. - высокая ударная прочность, кроме того, они стойки к действию воды, минерального масла, бензина, слабых кислот и растворителей; разрушаются растворами щелочей, сильных кислот, хлора. При получении В. смешивают отдельные компоненты, а затем сушат сырой В. Из высушенного предварительно таблетированного В. при температуре 160-170°С прессуют изделия простой (при давлении 25 Мн/м 2, или 250 кгс/см 2) или сложной (при давлении 40-50 Мн/м 2, или 400-500 кгс/см 2) формы. Детали из В. применяют в приборо- и машиностроении (футляры, корпуса и крышки аппаратов, шестерни, маховики, втулки и др.), в строительстве (дверные ручки, панели, арматура и др.). Из него изготовляют также настилы для ступеней эскалаторов метрополитена и др. Из текстолит-крошки изготовляют детали с хорошими механическими и антифрикционными свойствами (сальники, ролики, шестерни, втулки, вкладыши подшипников и др.). Лит.:Николаев А. Ф., Синтетические полимеры и пластические массы на их основе, М., 1966, с. 458, 493. Волокно Волокно'в астрономии, тёмное образование, часто удлинённой формы, в атмосфере Солнца или светлая структурная протяжённая деталь в структуре некоторых диффузных туманностей. Волокноотделитель Волокноотдели'тель,машина для отделения хлопкового волокна от семян (см. Хлопок ). Имеются В. пильные и валичные. В пильных В. прядка волокон в её средней части захватывается зубом пилы и отрывается от семени протаскиванием сквозь щель; они применяются для сильно опушённых семян с прочно прикрепленными волокнами (советские средневолокнистые хлопки). Валичные В. работают по методу зажима пучка волокон и отрыва его от семени; валичными В. пользуются при обработке слабо опушённых семян с длинными и нежными, сравнительно легко отделяемыми волокнами (советские тонковолокнистые хлопки). Хлопок с пильных В. - рыхлый и пушистый, с валичных - напоминает руно, состоящее из плотных прядок. Волоколамск Волокола'мск,город, центр Волоколамского района Московской области РСФСР, на р. Городенка, близ впадения её в Ламу, в 5 кмот железнодорожной станции Волоколамск (на линии Москва - Ржев) и в 129 кмк С.-З. от Москвы, с которой соединён также автодорогой. 15 тыс. жителей (1970). Переработка с.-х. продукции (птицекомбинат, молочный завод), ремонтно-механический, стройдеталей и литейно-механический заводы, ткацкая фабрика. Политехникум, зооветеринарный техникум. В. впервые упоминается в Лаврентьевской летописи под 1135. Возник на волоке (протяжённость 5 км), на водном пути из Новгорода в Московско-Рязанскую землю, на р. Лама (отсюда название - Волок на Ламе). В 1382 под В. был разбит Тохтамыш . В 1513 В. присоединён к Московскому княжеству. С 1781 уездный город Московской губернии. Советская власть установлена в В. в конце октября 1917. Во время Великой Отечественной войны 1941-45 в районе В. происходили ожесточённые бои советских войск и партизан с немецко-фашистскими захватчиками. В ноябре 1941 в 9 км от В. (в районе разъезда Дубосеково) 28 панфиловцев 316-й стрелковой дивизии остановили вражеские танки, не допустив их прорыва на шоссе В. - Москва (в 1,5 кмот Дубосеково, на окраине деревни Нелидово, установлен монумент). Сохранились памятники архитектуры 15-17 вв.: Воскресенский собор, церковь Рождества на Возьмище (16 в.). В 17 кмк С.-В. от В. - ансамбль Иосифо-Волоколамского монастыря (15-17 вв.). Лит.:Тихомиров М. Н., Древнерусские города, 2 изд., М., 1956. Волоконная оптика Волоко'нная о'птика,раздел оптики, в котором рассматривается передача света и изображения по светопроводам и волноводам оптического диапазона, в частности по многожильным световодам и пучкам гибких волокон. В. о. возникла лишь в 50-е гг. 20 в. В волоконно-оптических деталях световые сигналы передаются по световодам с одной поверхности (торца световода) на другую - выходную как совокупность элементов изображения, каждый из которых передаётся по своей световедущей жиле ( рис. ). В волоконных деталях обычно применяют стеклянное волокно, световедущая жила которого (сердцевина) имеет высокий показатель преломления и окружена стеклом - оболочкой с более низким показателем преломления. Вследствие этого на поверхности раздела сердцевины и оболочки лучи претерпевают полное внутреннее отражение и распространяются только по световедущей жиле. Несмотря на множество таких отражений, потери в световодах обусловлены главным образом поглощением света в массе стекла жилы. Коэффициент пропускания световодов в видимой области спектра составляет 30-70% при длине 1 м. Диаметр световедущих жил в деталях различных назначений составляет от нескольких микрон до сантиметра. Распространение света по световодам, диаметр которых велик по сравнению с длиной волны, происходит по законам геометрической оптики , по более тонким же волокнам (порядка длины волны) распространяются лишь отдельные типы волн или их совокупности, что рассматривается в рамках волновой оптики. Для передачи изображения применяются жёсткие многожильные световоды и жгуты с регулярной укладкой волокон. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||